Спрос на производственную линию DOP растет | JCT Machinery

Feb 12,2025

Feb 12,2025

JCT

JCT

Основные области применения DOP

1. Производство пластмасс

Изделия из поливинилхлорида (ПВХ): Наиболее распространенным применением DOP является добавление его в ПВХ в качестве пластификатора для повышения его гибкости, пластичности и устойчивости к низким температурам. Он широко используется в производстве кабелей, проводов, напольных покрытий, обоев, мембранных материалов и труб.

2. Резиновая промышленность

Резинотехнические изделия: DOP может повышать эластичность, удлинение и технологичность резины и широко используется в производстве автомобильных шин, уплотнителей, конвейерных лент, подошв, прокладок и других изделий.

3. Текстильная промышленность

Смягчитель: В текстильной промышленности DOP добавляют в волокна в качестве смягчителя для придания тканям мягкости и комфорта. Это также помогает повысить долговечность и устойчивость тканей к пятнам.

4. Краски и чернила

Повышение гибкости и адгезии красок: В красках и чернилах DOP используется для повышения гибкости, адгезии и выравнивания поверхности изделий и обычно используется в красках для пола, стен, автомобильных красках и т.д.

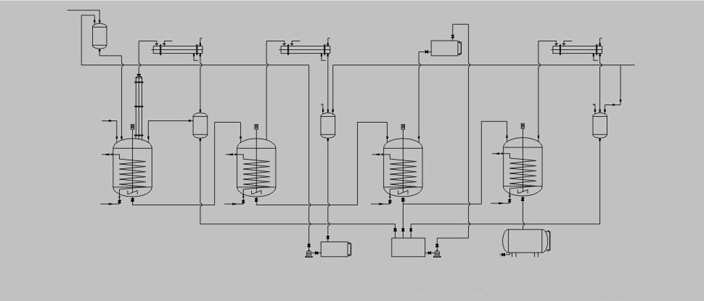

Технологический процесс на производственной линии DOP

1. Подготовка сырья

Фталевый ангидрид и октанол являются основными сырьевыми материалами для производства DOP. Сначала сырье необходимо предварительно обработать, чтобы его чистота соответствовала требованиям.

2. Реакция этерификации

Реактор: Реакция этерификации является основным процессом производства DOP. DOP образуется в результате взаимодействия фталевого ангидрида и октанола при определенной температуре и под действием катализатора. Реакция обычно проводится в условиях высокой температуры и высокого давления.

- Температура реакции обычно регулируется в диапазоне от 160°C до 220°C.

- Для ускорения процесса реакции часто используются катализаторы (например, кислотные катализаторы).

- Для обеспечения стабильного регулирования температуры реакции реактор должен иметь систему подогрева рубашки.

3. Процесс рафинирования

Колонна фракционной перегонки: Продукт после реакции необходимо разделить на фракции, чтобы удалить непрореагировавшее сырье, катализаторы и побочные продукты. В колонне фракционирования используется разница температур кипения различных компонентов для отделения DOP от других примесей.

Этот процесс помогает повысить чистоту DOP и удалить низкокипящие примеси, такие как непрореагировавшие спирты и кислоты.

Вакуумное обезвоживание: В процессе производства может содержаться вода, которая обычно удаляется с помощью устройства для вакуумного обезвоживания для обеспечения сухости и стабильности конечного продукта.

4. Охлаждение и кристаллизация

Система охлаждения: Очищенную жидкость DOP необходимо охладить до комнатной температуры. Процесс охлаждения имеет решающее значение для предотвращения осаждения примесей и обеспечения стабильности продукта.

5. Фильтрация и очистка

Система фильтрации: После охлаждения остаточные твердые примеси удаляются с помощью системы фильтрации для обеспечения чистоты и качества продукта DOP.

Ключевые особенности производственной линии DOP

- Высокая эффективность: Для повышения эффективности производства и консистенции продукта используется современное автоматизированное оборудование.

- Защита окружающей среды: В процессе производства используется система циркуляции с замкнутым контуром, что позволяет сократить потери сырья и энергии и уменьшить выбросы вредных веществ.

- Высокая чистота: Точный контроль температуры и технология фракционирования гарантируют высокую чистоту получаемого продукта и соответствие требованиям рынка к качеству.

- Экономия энергии и сокращение выбросов: Процесс реакции при высокой температуре и высоком давлении позволяет снизить потребление энергии благодаря разумной системе рекуперации тепла и управлению энергоэффективностью.

ДОМ

ДОМ Компания JCT Machinery объявила о праздновании Китайского Нового года в 2025 году

Компания JCT Machinery объявила о праздновании Китайского Нового года в 2025 году  Вам также может понравиться

Вам также может понравиться

Тел.

Тел.

Электронная почта

Электронная почта

Адрес

Адрес

Давай поговорим

Давай поговорим